Ролики ленточных конвейеров — один из самых уязвимых элементов горнодобывающего производства. Их отказ приводит к простоям, повреждениям ленты и пожароопасным ситуациям. Современные системы мониторинга позволяют вовремя выявлять неисправности и переходить от реактивного обслуживания к предиктивному.

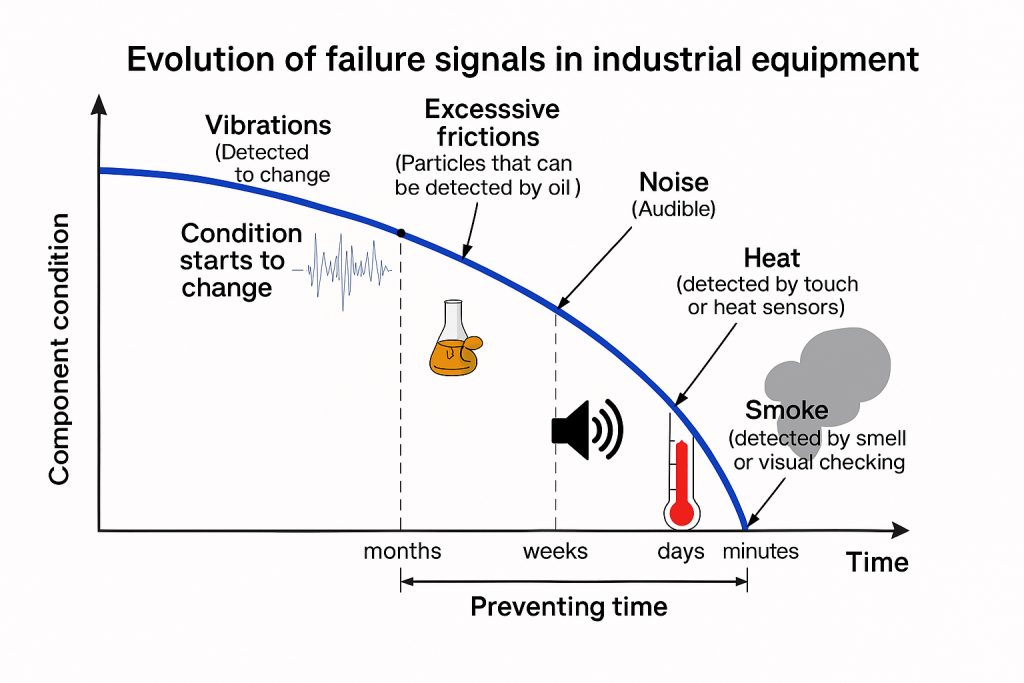

Выход из строя даже одного ролика может привести к цепочке серьёзных проблем: повреждению ленты, повышенному энергопотреблению, возгоранию, дорогостоящим ремонтам и незапланированным простоям. Традиционные методы инспекции — визуальные обходы и прослушивание шумов — уже не соответствуют требованиям времени. Они трудоёмки, небезопасны и не обеспечивают раннего обнаружения дефектов.

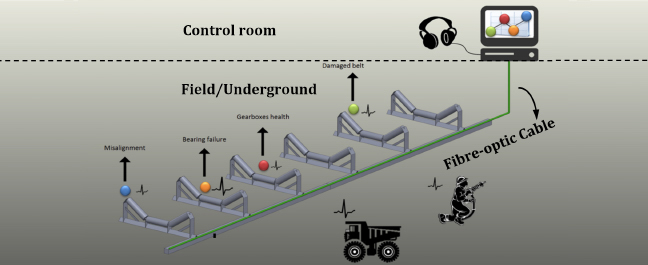

Современные системы мониторинга состояния (СМС) роликов призваны изменить подход. Их цель — переход от реактивного и регламентного обслуживания к предиктивному, когда неисправность выявляется ещё до отказа. Для этого используются передовые технологии: беспроводные датчики вибрации и температуры, распределённые волоконно-оптические кабели, роботизированные инспекторы, беспилотники и алгоритмы искусственного интеллекта.

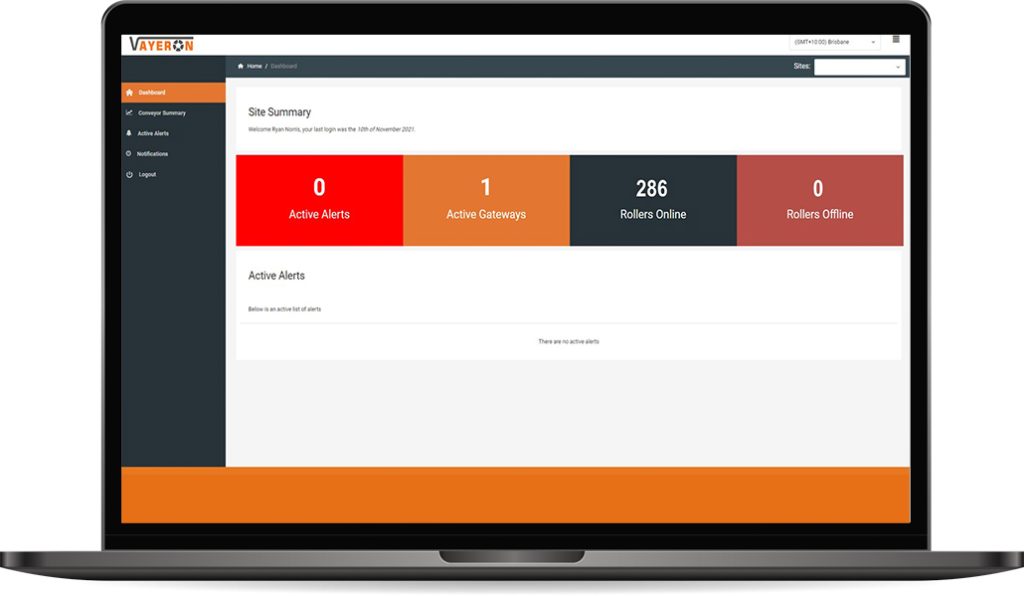

Эти решения позволяют получать данные в реальном времени, автоматически анализировать их и формировать прогнозы отказов. В результате повышается безопасность, снижается вероятность аварийных ситуаций, оптимизируются графики ТО и снижаются издержки. Таким образом, внедрение СМС становится не просто инновацией, а стратегической необходимостью для современных горнорудных предприятий.

Современные технологии СМС

1. Вибрация

Один из подходов к мониторингу состояния роликов — установка беспроводных вибрационных датчиков на рамы с роликами. Эти датчики не требуют модификации самих роликов и способны выявлять аномальные вибрационные сигнатуры, указывая на потенциальные неисправности задолго до их проявления (за 10–12 дней до отказа). Однако из-за размещения на раме, а не на самом подшипнике, их эффективность ограничена.

2. Температурный мониторинг

Используются как встроенные температурные датчики (как в Smart-Idler®), так и инфракрасная термография: ручные тепловизоры, пирометры и автоматические ИК-камеры. Современные системы, такие как Robotic Idler Predict и Spidler, автоматизируют проверку, сканируя ролики на работающем конвейере.

Температурный мониторинг прост и эффективен для предотвращения пожаров, но выявляет поломки на поздних стадиях и не позволяет заранее предсказать износ.

3. Акустическая эмиссия

Для обнаружения характерных звуковых сигнатур применяются как ручные ультразвуковые устройства (например, SKF Idler Sound Monitor), так и экспериментальные автоматизированные системы с микрофонами или инспекционными роботами. Позволяет выявлять неисправности на ранней стадии без контакта с роликами, но чувствительно к помехам и требуется сложная фильтрация сигналов. Несмотря на это, эта технология становится частью интегрированных систем предиктивного мониторинга и перспективно в сочетании с другими методами.

4. «Умные» ролики (Smart-Idler®)

Встроенные в ролик датчики температуры, вибрации и RPM. Автономное питание от вращения, передача данных датчиков по беспроводной сети, подходит как для открытых, так и подземных шахт. Обнаружение дефектов за месяцы до отказа — одно из самых передовых решений.

5. Волоконно-оптические системы (DAS и DTS)

Волоконно-оптические системы DAS и DTS используют оптическое волокно, закреплённое на раме конвейера, для непрерывного мониторинга вибраций (DAS) и температуры (DTS). DAS позволяет выявлять аномальные вибрации и звуки, характерные для неисправных роликов, с высокой точностью локализации, охватывая до 10 км одним опросным устройством. DTS отслеживает повышение температуры с метровым разрешением. Эти технологии обеспечивают минимальное обслуживание и считаются перспективным направлением в предиктивной диагностике конвейерных систем.

6. Роботы и БПЛА

* Spidler — роботизированная система, оснащённая тепловизорами и манипулятором, способная не только обнаруживать неисправности, но и автоматически заменять ролики прямо во время движения конвейера. Установка требует рельсовой инфраструктуры, а сам робот скорее устраняет последствия, чем предупреждает неисправности.

* Robotic Idler Predict — 6-осевой манипулятор на транспортной платформе, которая движется вдоль конвейера. Проверяет состояние роликов в движении с помощью тепловизора и других датчиков. Хотя такие роботы обеспечивают высокую точность диагностики, они сканируют ролики последовательно и не обеспечивают непрерывный мониторинг.

* БПЛА — быстро обследуют километры трассы с помощью тепловизоров и видеокамер. Минус: это инспекция, а не постоянный мониторинг, также ограничения по времени полёта и применение в подземных условиях.

7. Компьютерное зрение и ИИ

Современные системы СМС всё чаще используют искусственный интеллект и компьютерное зрение для анализа данных с конвейеров. Модели на основе нейросетей (например, YOLOv5) анализируют видеопоток, выявляют перегрев, заклинивание, деформации. Такие модели превосходят простые пороговые сигналы – они выявляют деградацию и предсказывают выход роликов из строя. Перспективное направление, усиливающее все методы.

Сравнение

* Возможности обнаружения: Системы, анализирующие вибрацию и акустику (например, RCM и Smart-Idler®) обеспечивают наиболее раннее и точное обнаружение неисправностей.

* Стоимость: Беспроводные датчики и «умные» ролики требуют значительных вложений, но могут быть экономически эффективны в долгосрочной перспективе. DAS и DTS оптимальны для длинных трасс.

* Простота развёртывания и обслуживания: DAS и DTS просты в обслуживании. Роботы и БПЛА сложны в развёртывании и требуют постоянного обслуживания. «Умные» ролики заменяют обычные и не требуют обслуживания.

* Аналитика и интеграция данных: Передовые системы (Smart-Idler®, RCM, DAS) предлагают облачную аналитику и прогнозирование отказов.

* Применимость для наземных и подземных конвейеров: Для наземных конвейеров подходят все технологии. Под землёй предпочтение отдается искробезопасным системам без питания (например, волоконно-оптическим и Smart-Idler®).

Заключение

СМС роликов быстро развиваются: от простых датчиков температуры до IoT-роликов, волоконно-оптических «нервов» и роботизированных систем. Предприятия выбирают баланс между точностью, стоимостью и удобством внедрения. Тренд — интеграция данных, машинное обучение и переход к предиктивному обслуживанию.

Александр Жила

Наша справка:

Александр Жила – инженер-механик, окончил Приднепровскую государственную академию строительства и архитектуры и Днепропетровский Национальный Университет по специальности «Экономика предприятия». Карьерный путь начал в 1996 году помощником мастера на заводе Днепропресс, руководил отделами различных производственных предприятий, с 2021 года директор в компании Industrial Technologies Supply, Австралия. Имеет большой опыт внедрения технологических решений для горнодобывающей и металлургической промышленности. Эксперт в области технологий мониторинга состояния и предиктивного обслуживания оборудования, а также внедрения инновационных решений для повышения надежности и эффективности работы горных предприятий.